:::

首頁

∣ 服務項目

∣ 超音波檢測

∣ 機械設備檢測

機械設備檢測

及早發現機械故障產生

|

美國太空總署(NASA)對滾珠軸承實驗證實,使用超音波儀於24kHz 到50kHz監測軸承,聲音改變所突顯的軸承問題,比熱影像和振動分析所發現到異常的時間還要早。 |

當培林的滾珠通過溝槽面上的小裂縫時,會產生衝擊。此種重複不斷的衝擊,會振動軸承元件產生一種結構性共振。在監測軸承頻率時,聽起來等於異音振幅增加。

滾珠磨損由球形趨於扁平化的過程中,軸承表面的摩擦痕跡也會造成振幅增加。扁平處容易產生重複的聲響,監測頻率振幅會增加。。此種技術為外差式,檢測到的訊號可讓使用者確定軸承問題。

|

|

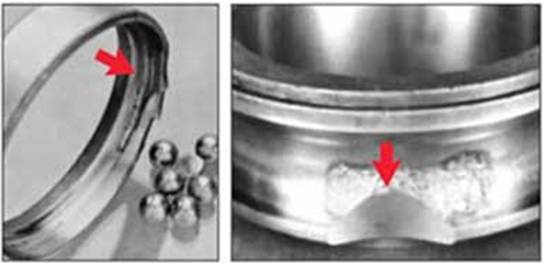

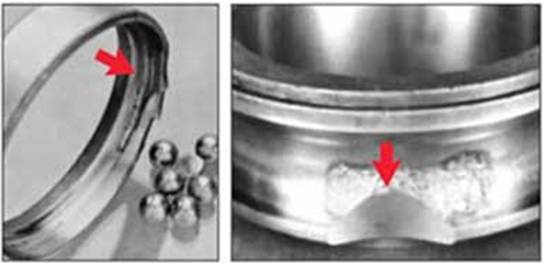

| 培林磨損劣化 |

培林損壞 |

使用者最好先知道正常軸承的聲音為何,正常的軸承聽起來像是砂砂聲或嘶嘶聲,如果是脆裂聲或暴裂聲顯示軸承處於損壞狀態。

在某些特定的狀況,損壞的滾珠聽起來像脆裂聲,然而強度高且均勻的暴裂聲可能顯示溝槽損壞或均勻的滾珠損壞。與正常軸承的嘶嘶聲相同,但較響亮,略帶稍粗糙的嘶嘶聲,可知道是因為缺乏潤滑。

某些低轉速的的馬達,由於轉速過低,無法產生加速度值,若使用振動分析儀無法檢測,此時可使用超音波檢測儀,調整接收頻率來檢測是否有損壞的情況。

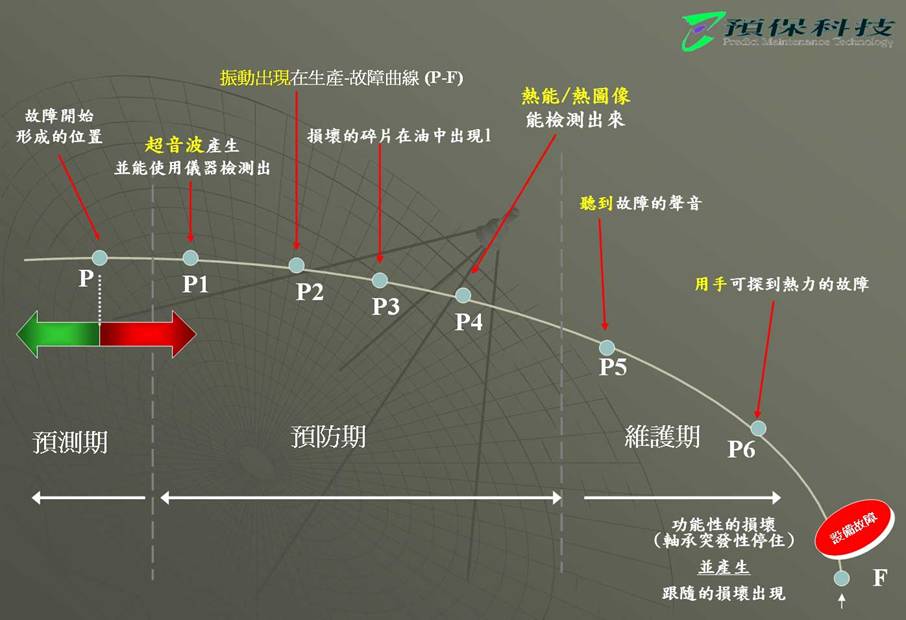

上圖為轉動機械設備典型的故障時序圖。P點是故障開始發生的起始點,P1是超音波能測到故障初期徵照的時間點,P2為振動可以測到異常振動的時間點,P4為IR可以測到有溫度異常的時間點,P5人耳可聽到已發出異常的聲音,P6人手可感覺到設備的溫度較高熱。接下來設備故障無法工作。

在預防期這個時期,可以看到超音波測、振動和IR,這三種技術都是屬於預防保養的維護方法,而超音波檢測是最早測出設備故障蹟象的檢測技術。

這是個實際的案例,在美國俄亥俄州的一個食品工廠,該工廠的維護人員使用超音波儀來預防馬達的異常,在超過十年的時間裡,已替該工廠節省了約250,000美金。當該工廠在未使用超音波檢測之前,一年約損失5~6台馬達。工廠於旺季期間,馬達的故障一小時損失約一千美元左右,而更換新馬達的時間,約3~4小時。所以使用超音波檢測技術來預測馬達的損壞趨勢,是非常的有效的。

參考文章”Ultrasonics Inspections Avert Motor Failure Ohio Food Processor Saves $250,000 Over a Decade”

作者UE Systems Inc.副總裁Alan S. Bandes